Seit Jahren sind die Energiekosten und deren Reduzierung im Gießereiprozess die ständig beherrschenden Themen in unserer Branche. Zu etwa 80% wird diese Energie im Bereich des Schmelzens und Warmhaltens der Schmelze eingesetzt. In den Schmelzbetrieben wurden in den vergangenen Jahren immer effizientere Schmelztechnologien eingesetzt, sodass man heutzutage nur noch auf marginale Reduzierungen hoffen kann.

Mit dem Projekt der ganzheitlichen Simulation des unbeheizten, lasergesteuerten Stopfengießens sollten weitere Potentiale zur Energieeinsparung gehoben werden. Dabei wird unter „ganzheitlich“ der Prozess vom gezielten Nachfüllen der Schmelze in die Gießwanne bis zum Füllen der Form über den Gießtümpel in das Anschnittsystem betrachtet

Ein weiterer wichtiger Punkt im Projekt war das eigentliche Geheimnis der Gießereien zur Herstellung von Gussstücken hoher Qualität mit geringster Ausschussquote: den konstanten Prozessbedingungen. Nur wer kontinuierlich unter konstanten Prozessbedingungen produziert, kann auch hochwertige Produkte erwarten.

Viele Jahre hinweg waren nur zwei Gießverfahren an Grünsand-Formanlagen bekannt:

- Diskontinuierliches Pfannengießen mit dafür notwendigen großen Gießtümpeln in der Sandform, verbleibenden Resteisenmengen in der Pfanne am Ende des Gießzyklus´ und Pfannen-Wechselzeiten, die für die Produktion fehlen

- Stopfengießen an Rinneninduktionsöfen, die rund um die Uhr beheizt werden und bei denen der Legierungswechsel, wegen des notwendigen Sumpfes, sehr aufwendig ist

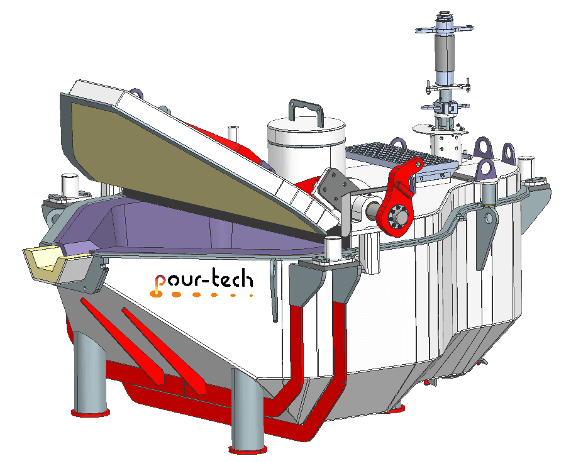

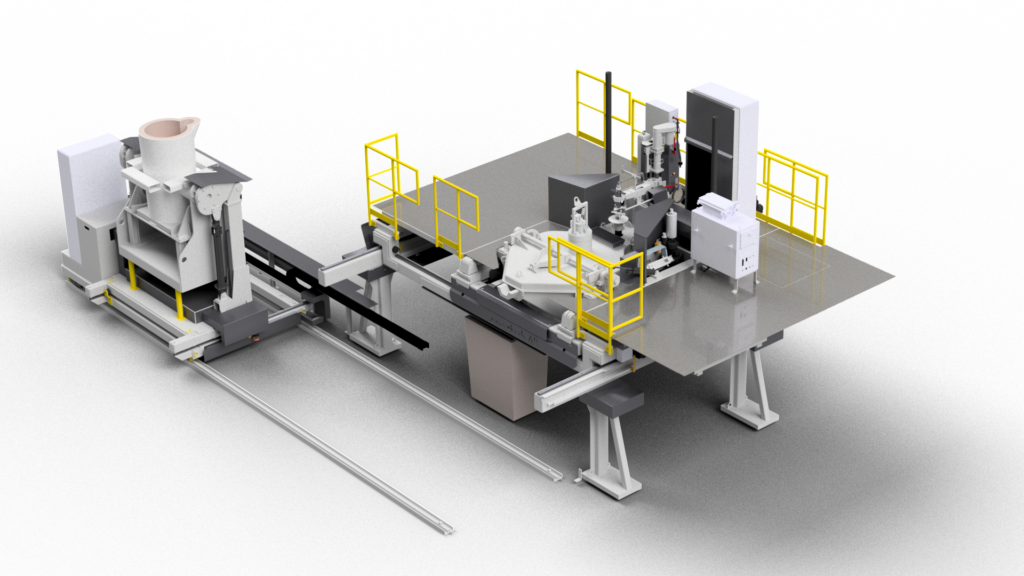

Nun folgt eine Gießtechnologie, die das Beste von beiden Verfahren kombiniert: die unbeheizte, lasergesteuerte Stopfen-Gießeinrichtung von pour-tech AB mit Gießstrahl-Temperaturmessung und -impfung, und der durch künstliche Intelligenz gesteuerte Gießprozess (Abb. 3).

Efficiency in focus

Der Prozess eignet sich hervorragend zum kontinuierlichen Gießen bei vorab festgelegter Badspiegelhöhe im Gießtümpel von bis zu 600 Formen pro Stunde an vertikalen Formanlagen (Abb. 2), oder aber von komplexeren Gießparametern an großen, langsamer taktenden horizontal-geteilten Formanlagen. Wird die Gießwanne regelmäßig, alle sieben bis zwölf Minuten gemäß pour-tech-Richtlinien nachchargiert, kann man die Temperaturverluste auf unter 2K pro Minute darin begrenzen. Weniger Personal zur Überwachung, höheres Ausbringen der Schmelze, Vermeidung von Warmhalteenergie und erheblich verminderter Reparaturaufwand an der feuerfesten Auskleidung bringen weitere Vorteile. In den vergangenen elf Jahren wurde das Gießverfahren durch pour-tech AB kontinuierlich weiterentwickelt und setzt sich auch wegen des stark in den Fokus gerückten grünen Fußabdrucks weltweit immer weiter durch.

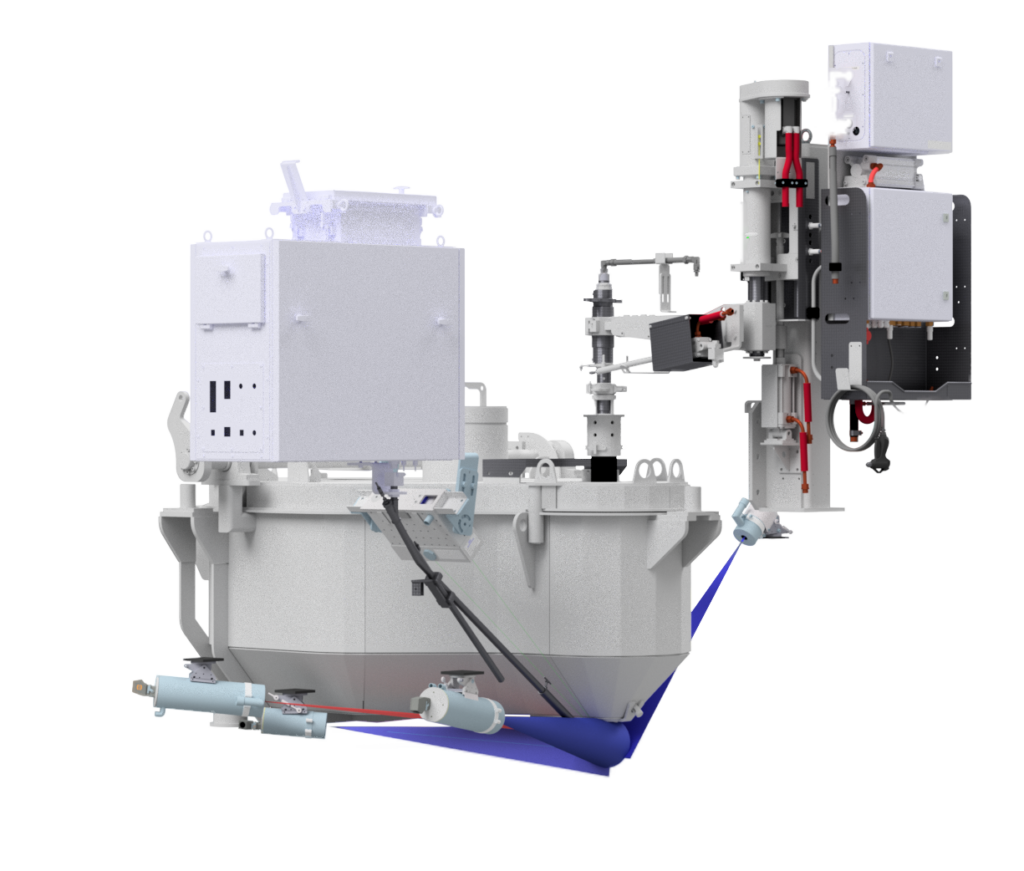

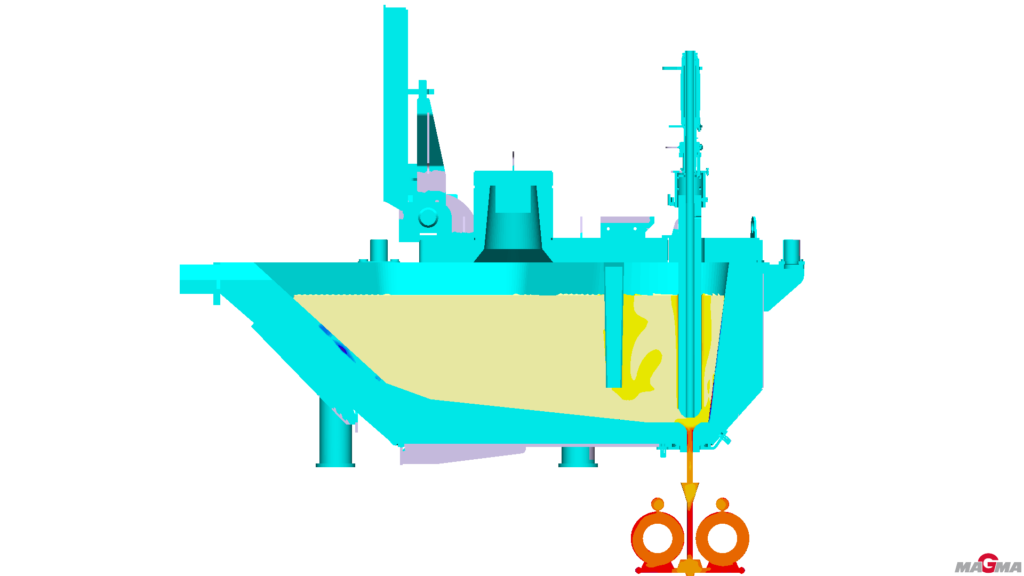

Die Anlage selbst verfügt über robusten Stahlbau und Hydraulik, stabil arbeitende Lasertechnologie und nachvollziehbare Steuerungstechnik. Jetzt war es an der Zeit, diese führende Technik durch Weiterentwicklung auf ein neues Niveau zu heben. Gemeinsam mit den Spezialisten von M5 Engineering (Thailand) Co. Ltd. wurden die Grundlagen erarbeitet. Ihre Expertise zur Prozessoptimierung hat nun durch umfangreiche Simulationen zur Optimierung des Verfahrens beitragen. Die Temperaturverteilung und Turbulenzen während des Gießens und des Nachfüllens von Schmelze in das Gießgefäß, aber auch zum laminaren Gießen über Stopfen und Düse, wurden erklärt und verbessert (Abb. 4).

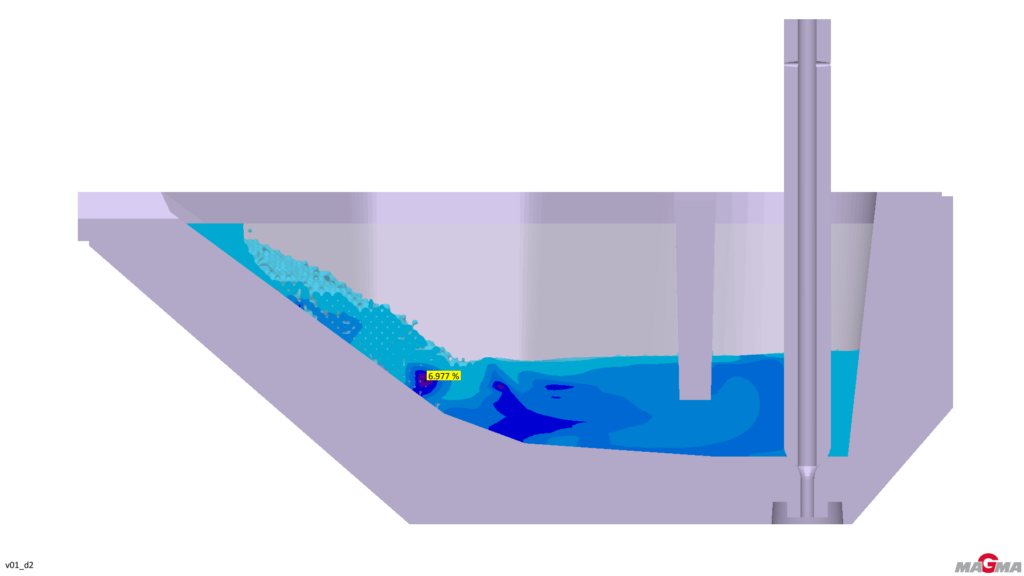

Auf der Grundlage intensiver Vorgespräche zwischen pour-tech AB und M5 Engineering zu technischen Fragen wurden die ersten Simulationen durchgeführt, die bei verschiedenen Themen Optimierungspotential aufzeigten, über die bisher nicht nachgedacht, jetzt jedoch umgehend angegangen wurden. Dazu gehörten die Optimierung der feuerfesten Auskleidung der Gießwanne im Bereich des Einlaufes für ein turbulenzärmeres Nachfüllen und somit der Reduzierung der Gasaufnahme der Schmelze in die ansonsten geschlossene Gießwanne. Im Resultat wurde der Winkel, indem die Schmelze auf die Auskleidung trifft, optimiert und die Gasaufnahme auf letztendlich unter zehn Prozent des Ausgangswertes reduziert (Abb. 5). Dafür wurde eine automatische Pfannen-Entleerung konstruiert, die einen definierten und konstanten Nachfüllprozess gewährleistet. Erste Systeme davon sind bereits im Betrieb.

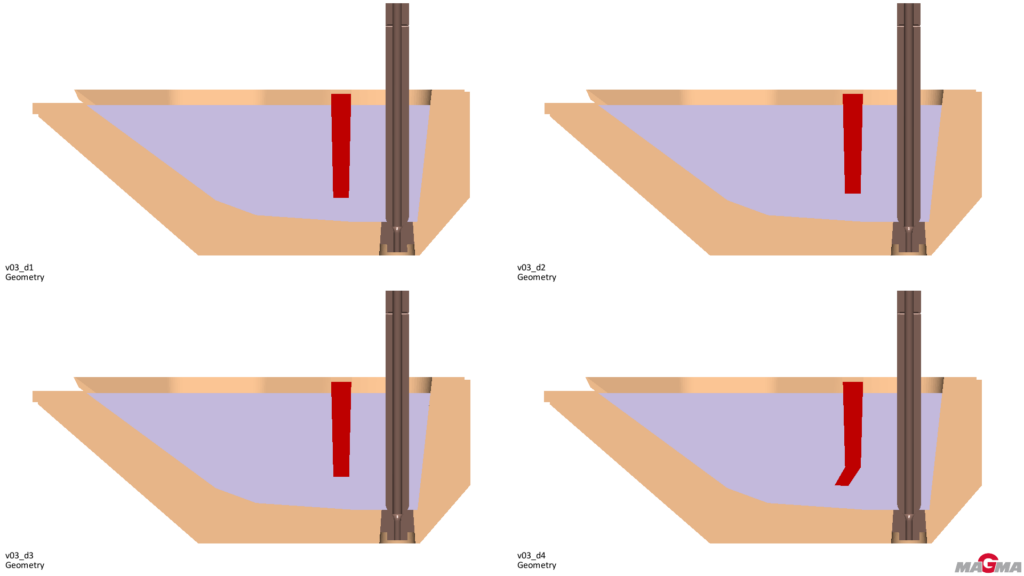

Ein weiteres großes Themenfeld war die Gestaltung des Schlackenwehrs (Abb. 6) zur Vermeidung von Prozessschlacke im Bereich um den Gießstopfen.

Ein weiteres großes Themenfeld war die Gestaltung des Schlackenwehrs (Abb. 6) zur Vermeidung von Prozessschlacke im Bereich um den Gießstopfen. Durch dieses Schlackenwehr wird die Lebensdauer von Stopfen und Düse verlängert, dennoch gleichzeitig dafür gesorgt, dass keine Schlackenpartikel abgegossen werden. So wichtig wie dieses Schlackenwehr für eine saubere Schmelze und die Lebensdauer von Stopfen und Düse auch ist, verlängert es doch bei einem Legierungswechsel die Zeit für die Durchmischung von frischer Schmelze der neuen Legierung und der vorherigen Legierung im Sumpf der Gießwannen.

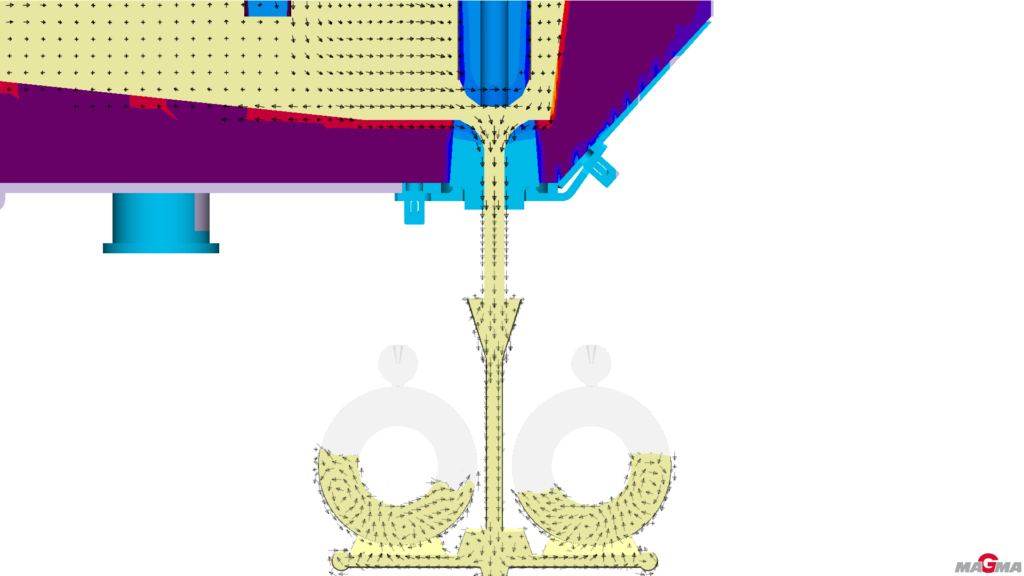

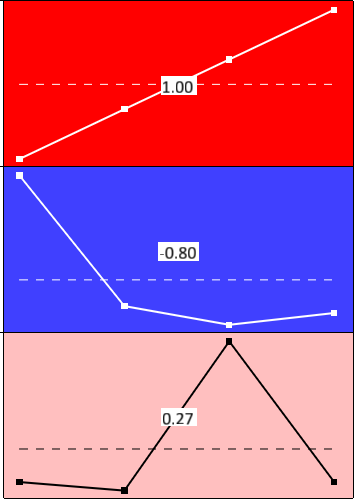

Um nun alle Anforderungen zueinander zu optimieren, wurden mehrere Entwürfe eines neuen Schlackenwehres gezeichnet und anschließend der Prozess mit diesen neuen Varianten simuliert. Auch diese Vergleiche brachten wieder neue und teilweise unerwartete Ergebnisse, die wertvolle Hinweise auch für zukünftige Entwicklungen gab. So konnte der Sumpf in der Gießwanne um etwa 25% reduziert werden. Etwa sechs Sekunden nach dem Beginn des Nachchargierens hat die frische Schmelze den Bereich von Stopfen und Düse erreicht. Die Durchmischung geht somit sehr schnell vonstatten. Dadurch kann ein Legierungswechsel durch Überbehandlung der frischen Schmelze in vielen Fällen auch ohne vorherige Entleerung der Gießwanne erfolgen.

Letztendlich wurde ein Design gefunden, welches die Flexibilität für die Gießereien, bei gleichzeitiger Reduzierung der Fertigungskosten, erhöht. Der laminare Austritt der Schmelze aus der Gießdüse während der Formfüllung über den Gießtümpel bis zu einen Gießfilter konnte nachgewiesen werden. Für Gießereien ergibt sich teilweise ein ROI von nur sechs Monaten bei einer Investition in diesen Typ von Gießeinrichtung.

Zusammenfassung

Weit mehr als 30 Jahre Erfahrung und über 500 installierten Anlagen zum Gießen von Legierungen auf Basis von Eisen schaffte es pour-tech AB zum führenden Anbieter von automatischen Gießeinrichtungen (Abb. 7). Durch die intensive Zusammenarbeit mit M5 Engineering Co. Ltd. konnten das Grundlagenwissen zum Verfahren vertieft und neue Rückschlüsse aus den durchgeführten Simulationen resümiert werden. So konnten konstruktive Detailänderungen vorgenommen werden, die mögliche Fehlerquellen reduzieren. Ein Gussfehler entsteht immer aus der Summe einer Vielzahl von Parametern, die außerhalb der jeweiligen Prozessfenster liegen. Die durchgeführten Änderungen werden somit das Bündel dieser möglichen Quellen und Gussfehler reduzieren bzw. die Fehlersuche im betrieblichen Ablauf erleichtern.

Verfasst von:

Michael Colditz Sävedalen, Schweden Loedwilat Thipramongkhon, Bangkok, Thailand Chindanai Challinak, Bangkok, Thailand